#ENERGY PIPELINE 03メンテナンス保全

埋設鋼管塗覆装損傷検査ハイパーコーディンス®

(保全技術)

埋設鋼管の防食管理として健全な塗覆装を維持することが第一であり、埋設後他工事による損傷部や経年劣化部を検出し補修することが保守管理・エネルギー安定供給の面で極めて重要です。

本システムは塗覆装損傷部を効率的に高精度で検出できる画期的なもので予防保全いわゆる“導管の健康診断”を行うものです。

2016年末で約5,200kmの検査実績があります。

-

埋設鋼管塗覆装損傷検査 ハイパーコーディンス -

-

-

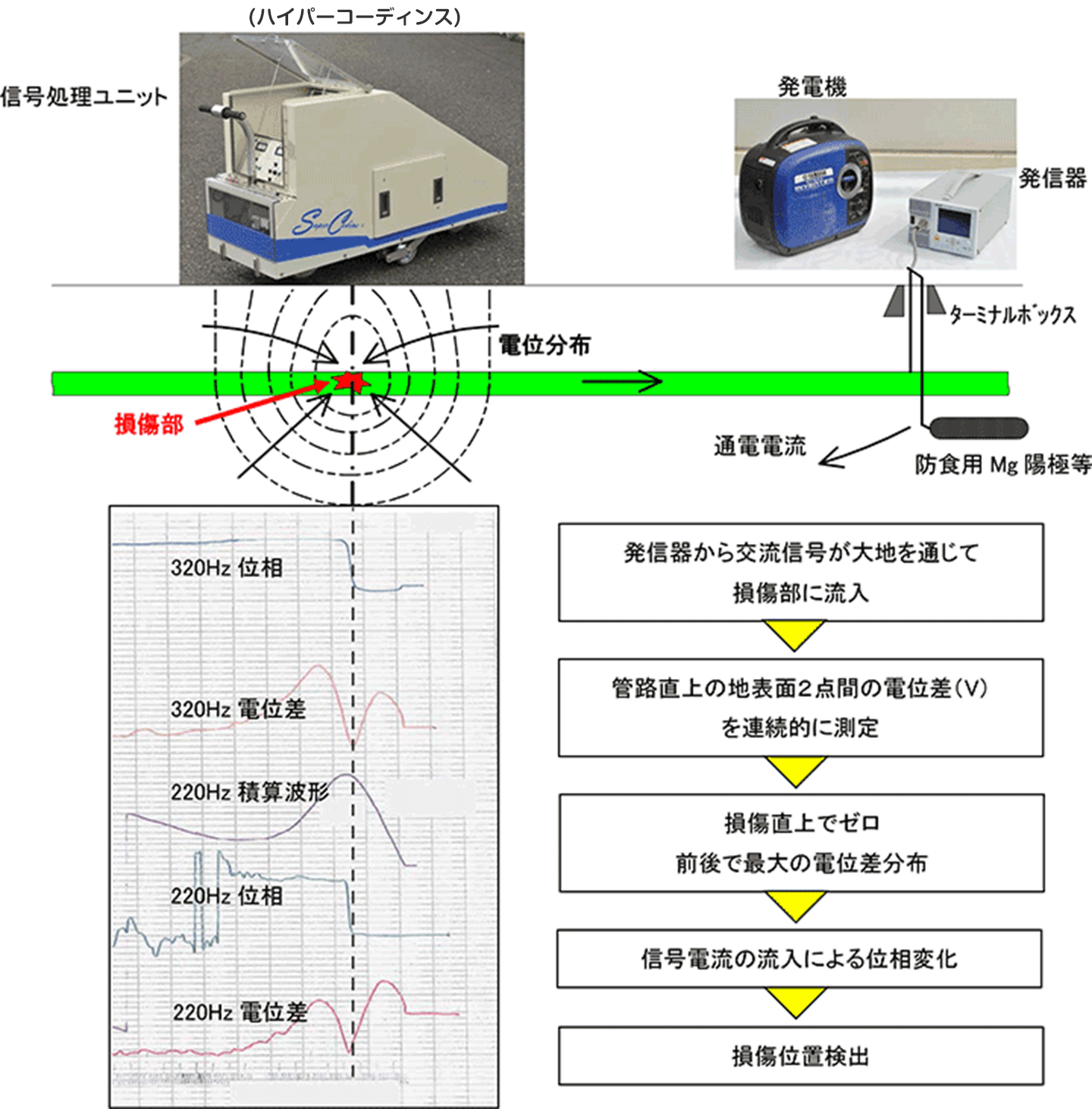

原理

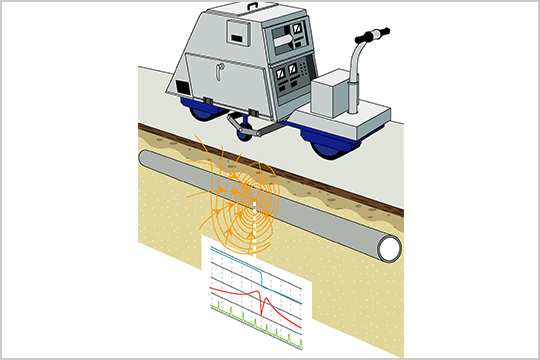

原理的には電位法を用い、埋設鋼管と接地極との間に信号電圧を印加し損傷部を中心に発生した地表面における電位を受信装置内に内蔵した参照信号を用いた位相検波法により信号処理し、電位差と位相変化から損傷位置を検出します。

-

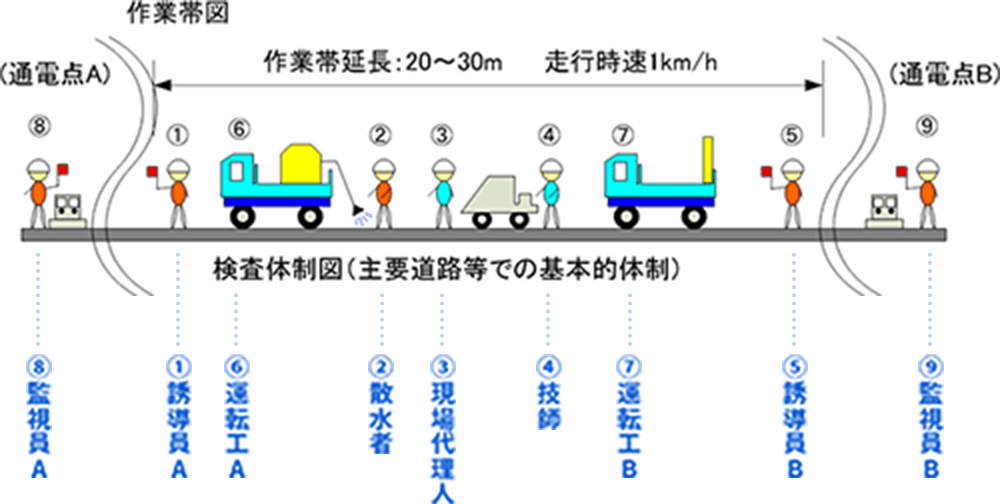

検査方法

- 1.電気防食OFF

- 2.発信装置の設置(調査範囲前後2ヶ所)

- 3.位相調整(模擬キズでのキャリブレーション)

- 4.路面散水

- 5.ハイパーコーディンス🄬走行検査

- 6.塗覆装損傷位置の記録(位置、写真)

- 7.発信装置の撤去

- 8.電気防食ON

- 9.報告書作成(波形解析、損傷部の推定面積算出)

-

特徴

- ・舗装路面・田圃・雑木林等人が歩ける場所であれば連続検査が可能です。

- ・微小信号を検出でき、極めて小さな欠陥まで検知が可能です。また塗覆装状況の悪い導管でも検査可能です。

- ・損傷部の面積も推定可能です。

- ・損傷部を電位差の振幅と位相変化で同時に表示でき判定が容易です。

- ・針電極検査法(S/S)より高能率に検査が可能です。

- ・防護鉄板下の導管でも検査可能です。

- ・垂直配管も予備孔を設けることにより本システムで検査可能です。

- ・磁気センサを用いた磁界法による防食電位不良の原因調査、管位置のロケーティングも可能です。

-

性能

検査能率:PLP3km / 日・瀝青系1km / 日(塗覆装状態、埋設環境、交通状況等によります)

最小検知能力:PLP:0.1cm2、瀝青系:1cm2

検出位置誤差:およそ±50cm以内

検査可能深さ:およそ7mまで

調査範囲外部:露出配管部、シールド配管部、水路下配管、鋼製鞘管内部(大きな損傷は検出可能ですが位置の特定は困難です)

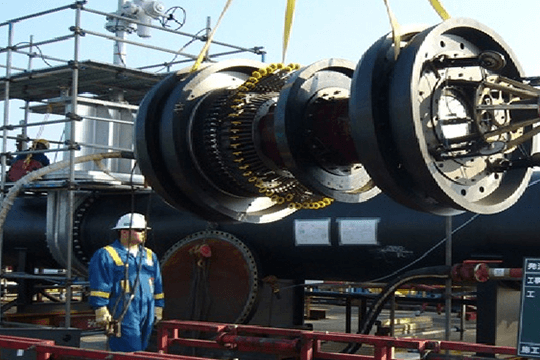

導管の腐食検査ピグ

高圧導管の健全性において、減肉は極めて重要な問題です。減肉の原因には腐食、他工事による建設機械の接触、船舶の投走錨(海底導管)などがありますが、減肉状況を把握することは高圧導管の状況を確認するために不可欠です。そのため、当社ではROSEN社が所有する導管の腐食検査ピグ(RoCorrシリーズ)を用いて減肉状況を定期的に計測することにより、高圧導管の健全性の評価およびメンテナンスに有用なデータを採取することができます。

-

導管の腐食検査ピグ -

-

-

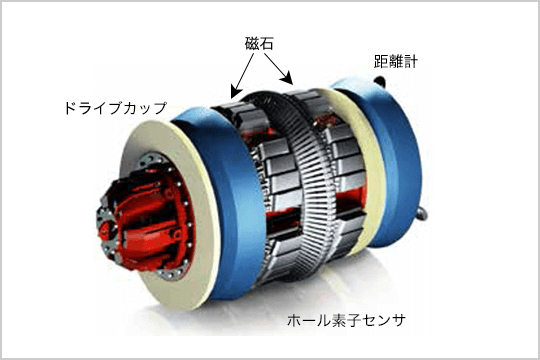

特徴

- ・高圧導管の腐食検査と配管敷設形状を同時に行うことができます。

- ・ホール効果を利用したホール素子磁気センサを用いることにより欠陥形状を高精度に検出できます。(腐食とその他欠陥の判別可能)

- ・3次元慣性システムにより、配管敷設形状が高精度に検出できます(線形形状および曲げひずみ)。

また、ステーションなど地上部で測位座標との結合点を設けることにより、高圧導管に対して1/2000の精度で3次元座標を設けることができます。 - ・供給ガスを用いたオンライン検査が可能ですので、ガスの供給を停止する必要がありません(ただし、検査ピグを装填、取出しする設備であるランチャー、レシーバーが必要)

- ・オプションとして、スピードコントロール機構を搭載することにより、供給ガスを高流速に維持したままでのオンライン検査が可能です。

-

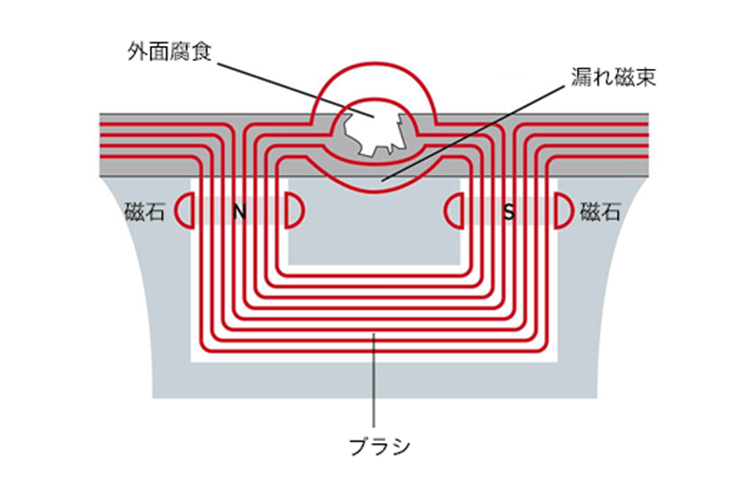

腐食測定原理(漏洩磁束方式)

管壁に磁石などを用いて、磁場(飽和磁束)を作ると、腐食などによる減肉部がある場合は磁力線が漏洩します。その漏洩磁束をホール素子磁束センサにより検知し記録します。全周に配置した複数のセンサーによる配管全長の検査データを用いて解析を行うことで、配管の腐食箇所や大きさ、深さなどを測定することができます。

-

装置緒元および標準検査精度(母材部)

- ※1 標準設備の値。下回る場合にはROSEN社に確認必要

- ※2 Aは管厚が10mmを上回る場合は管厚、10mm以下の場合は10mm

- ※3 検知確率90%の場合

- ※4 信頼度80%の値

-

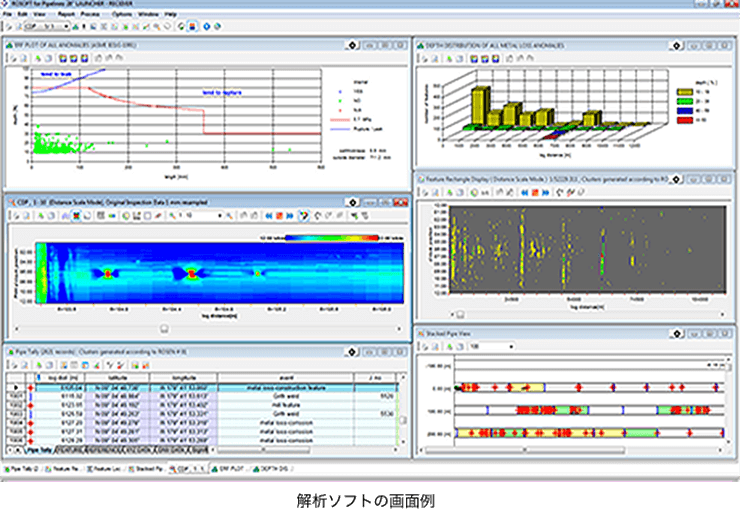

検査結果の出力例

専用Viewerソフトウェアを用いることで、

・検査結果の画面表示

・検査結果のリスト、グラフ表示

・きず評価

・安全性評価

・欠陥の相互作用の計算

・印刷、既存GISアプリへの出力等

を行う事が出来ます。

お問い合わせ先

お問い合わせはお電話または

メールフォームにてご連絡ください。

TEL : 03-6865-6000 / FAX : 03-6865-6001